在激光技术领域,光束质量因子是衡量激光器性能的核心指标之一,而M²(M 平方) 则是描述光束质量的国际通用参数。对于激光打标和切割设备而言,M² 的数值直接关系到加工精度、效率和效果,是选型和优化工艺时不可忽视的关键因素。

一、什么是 M²?

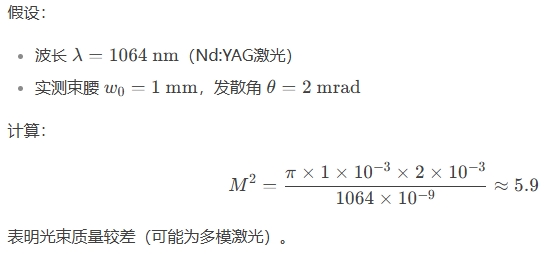

M² 的全称是 “光束质量因子”,它通过将实际激光光束与理想高斯光束进行对比来定义。其核心计算公式为:

M² = π × ω₀ × θ / (λ)

其中:

- ω₀ 代表光束的腰斑半径(即光束最细处的半径,单位:米);

- θ 为光束的远场发散角(光束传播时偏离原方向的角度,单位:弧度);

- λ 是激光的波长,单位:米。

计算示例:

理想高斯光束的 M² 值为 1,这是理论上的最优光束质量 —— 其光斑在传播过程中发散最小,能量分布高度集中。

而实际激光器的 M² 值均大于 1,数值越大,意味着光束与理想高斯光束的偏差越大,能量分布越分散,发散角也越大。

物理意义:

-

光束扩散: 越大,光束在传播中发散越快。

-

聚焦能力: 越大,聚焦光斑尺寸越大,功率密度越低。

-

模式复杂度:高阶模或多模激光的 值较高(如 TEM01 模的 M2≈1.5)。

二、M² 对激光打标设备的影响

激光打标是通过聚焦后的高能激光在材料表面形成永久性标记,其核心要求是标记清晰、精细度高,而 M² 对此影响显著。

当 M² 值较小时(如 1.1-1.5),激光光束能聚焦成直径极小的光斑(通常可达到微米级)。这意味着打标时能形成更细的线条和更清晰的图案,尤其适合精密电子元件、珠宝首饰等对细节要求极高的场景。例如,在芯片表面标记微米级的二维码,低 M² 值的激光器能确保码点边缘锐利、信息可识别性强。

反之,若 M² 值较大(如大于 2.5),聚焦后的光斑直径会增大,导致标记线条变粗、细节模糊。在打标小字符或复杂图案时,可能出现边缘毛糙、字符粘连等问题,严重影响标记质量。此外,高 M² 值的光束能量分布不均,容易导致材料表面烧蚀过度或不足,出现标记深浅不一的情况。

三、M² 对激光切割设备的影响

激光切割的效率和质量取决于光束聚焦后的能量密度与作用范围,M² 的影响主要体现在以下方面:

切割精度:低 M² 值的光束聚焦后光斑小且能量集中,切割时能形成更窄的切缝(即 “kerf”),减少材料损耗,尤其适合薄金属、精密零件的切割。例如,切割 0.1mm 厚的不锈钢薄片时,M²=1.2 的激光器可实现 0.05mm 的窄切缝,而 M²=3 的激光器切缝可能达到 0.15mm 以上,导致零件尺寸误差增大。

切割厚度与速度:对于厚材料切割,虽然光斑需要适当扩大以保证能量覆盖,但 M² 值过高会导致能量分布分散,使得切割面粗糙、热影响区扩大。而低 M² 值的光束在聚焦深度范围内能量衰减更慢,能在较厚材料中保持稳定的切割能力,同时允许更高的切割速度。例如,切割 10mm 厚的碳钢时,M²=1.5 的激光器比 M²=2.5 的激光器可提升约 20% 的切割速度,且切面垂直度更好。

能耗与耗材寿命:高 M² 值的光束需要更高的输出功率才能达到同等能量密度,这会增加设备能耗;同时,分散的能量可能导致喷嘴、镜片等耗材更快损耗,提高维护成本。

四、如何平衡 M² 与设备性能?

需要注意的是,M² 并非越小越好。部分应用场景(如大面积打标、厚板粗切割)对光束发散度的要求较低,过高的光束质量(即过低的 M²)会增加激光器成本,反而不经济。因此,在选择激光设备时,应根据具体加工需求(材料、精度、效率)确定合适的 M² 范围:

- 精密打标、微切割:优先选择 M²=1.1-1.8 的激光器;

- 常规打标、中薄材料切割:M²=1.8-2.5 即可满足需求;

- 厚板切割、大面积处理:可接受 M²=2.5-3.5 的激光器,以降低成本。

总之,M² 是激光打标与切割设备性能的 “隐形调节器”,理解其原理与影响,才能更好地选型、优化工艺,在保证加工质量的同时提升生产效率。